应用案例

APPLICATION CASE

应用案例江苏XX金属是国内模具行业首家智能制造工厂,以生产高精度、高品质标准模架为主的高度自动化、智能化的现代制造企业。主营金属制品技术研发,金属制品、金属模胚、金属模具、数控设备、夹具、治具制造,年产值达8亿元。

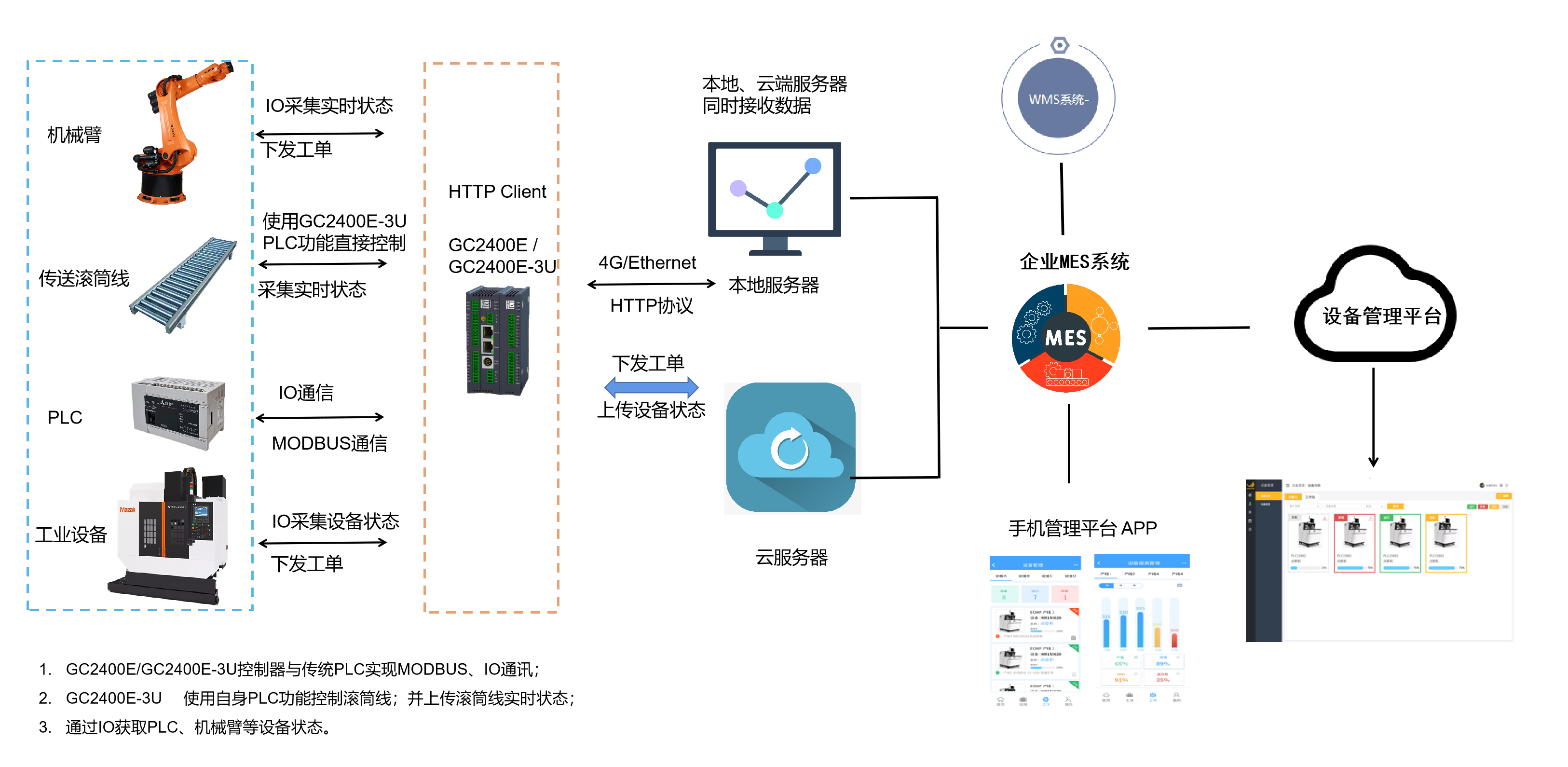

作为国内头部模具生产企业,新建苏北智能化工厂,该智能工厂为了实现从商城下订单到生产线全自动生产流程,使用恒微广测GC2400-3U系列边缘控制器将MES系统与设备深度互联。

运用GC2400E-3U边缘控制器的数据采集功能,通过IO采集设备状态,同时上传到本地服务器和云端服务器,联通产线和企业MES系统等管理平台。

通过采集的设备状态数据,算出设备工作效率,设备实时操作状态,设备工作时间,设备预测性维护等。

MES配方下达、线体控制

信息系统的互联互通,包括与备料产线外部其它系统(MES、设备控制系统、WMS、机器人控制系统......)进行数据、业务、需求、信息等交互的接口。

基于生产工艺的生产单元形式进行协同生产,实现了相对独立的柔性化生产任务。

每个生产单元通过接收MES下达的配方任务进行生产,并将生产结果反馈给MES。

清楚掌握产销流程、提高生产过程的可控性、减少生产线上人工的干预,即时正确地采集生产线数据,以及合理的生产计划编排与生产进度。

本项目通过信息化+自动化+智能化的融合,打造模具行业智能化工厂标杆工程。智能化MES配方下达和生产设备的生产调度的自动化,解决了从订单到工单的自动转换,实现产品销售到生产的全流程自动化。