应用案例

APPLICATION CASE

应用案例对企业车间管理现状梳理后,存在的主要问题如下:①生产计划编制、工单管理及生产数据应用均不完善,生产中断严重;②半成品及成品库存巨大,库存周转率低,占用大量资金;③工具设备乱放,随便摆放,无人管理,使用后未保养,状态差;④产品切换时间长且不受控,停机损失大;⑤设备故障履历不全,未对设备故障进行记录和分析,设备非计划性停机时间较长;⑥采购及生产计划基于预测,没有采用拉动,经常由于物料短缺导致订单延期交付或原料库存过高;⑦无法提供检验记录(进料、首巡检等),所有检验的数据都没有有效利用,难以进行质量的持续提升;⑧设备联网率低,生产数据丢失,管理层无法及时了解产线数据情况......

为了解决生产管理中的瓶颈问题,消除制约企业制造管理水平的因素,定制化了设备联网、数据采集、MES系统及集成、可视化看板等解决方案,从而提高企业信息化建设水平,优化生产管理流程,帮助企业快速实现生产智能化。

1)设备联网、数据采集:与工厂原有PLC通讯获取数据,达到设备数据信息的联网。

2)MES系统:制造数据管理、计划排程管理、生产调度管理、库存管理、数据采集、质量管理、人力资源管理、工作中心、设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块。

2)车间可视化看板:显示当前产线生产进度、良品率等信息,以直观的形式表现在员工面前,便于员工能及时调整或改善生产环境,利于生产水平的提高。

3)MES系统看板管理:可视化管理工具全制程监控生产进度、品质状况、设备状态与效率,实时反馈生产问题,实现电子看板、邮件、短信和微信自动推送。

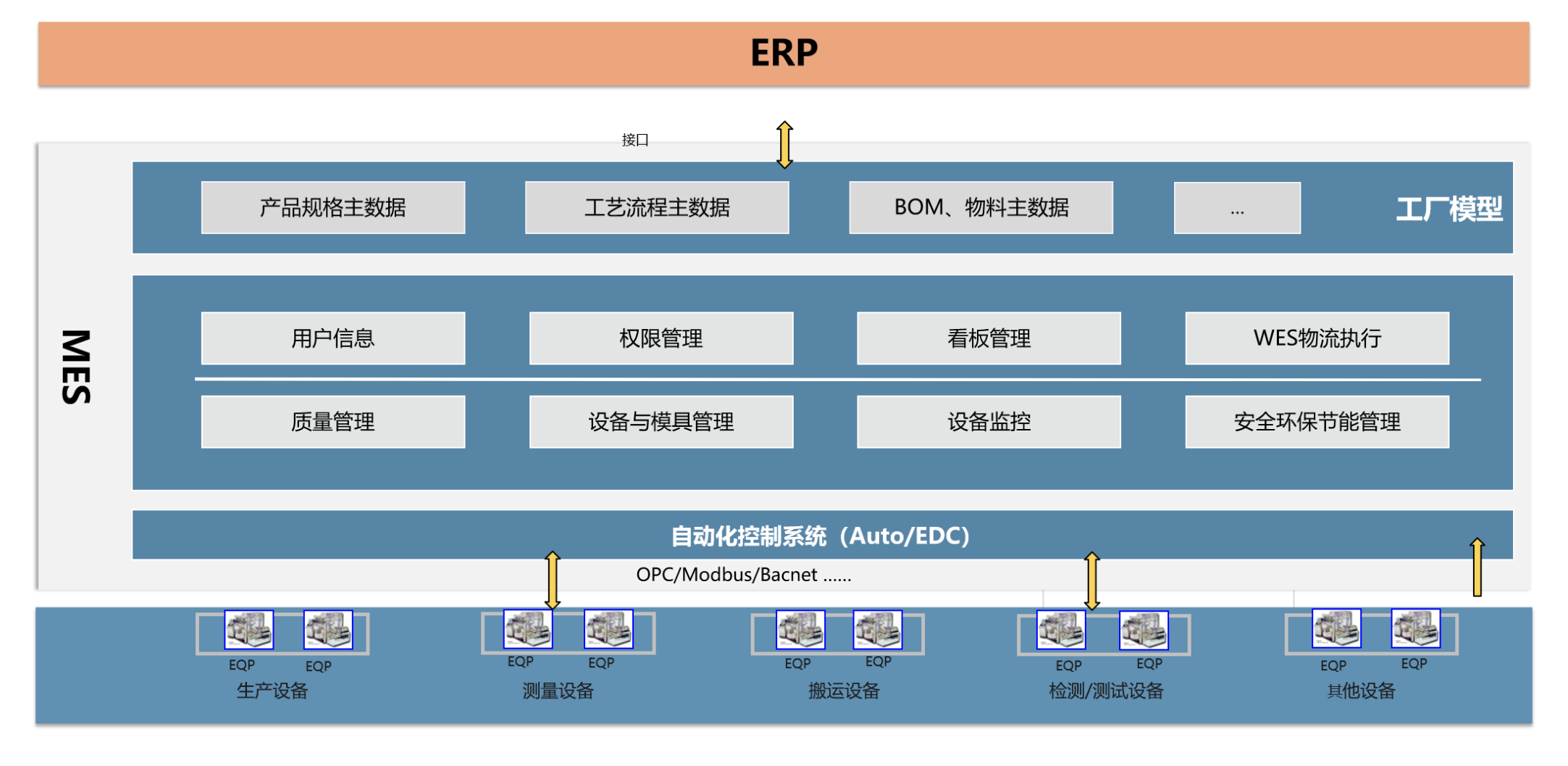

4)系统集成——MES系统与ERP系统互联:ERP把排产信息传达给MES系统,MES系统根据排产指令中的开工时间和完工时间安排检查物料齐套情况,然后开始生产。MES生产模块根据生产进度和生产工艺流程,实时采集必要的管控数据、产品质量、完工情况等反馈给ERP,ERP根据实际的反馈情况做出完工入库还是部分重工的指令。

通过MES系统架构的搭建,企业可以实现上下层数据流的联通,从而让上层指令及时下达,及时执行,也能让下层信息及时反馈传递之上层,为上层决策提供支持!

1)建立了“基于设备联网的数字化车间”数据展示和数据分析;

2)建立了人、机、料、库存、在制品的追溯和查询;

3)实现了生产设备互联互通,建立了自动化和信息化深度融合的数字化车间;

4)生产进度的追踪和展示;

5)质量信息的分析、汇总和展示;

6)生产异常、设备异常、质量异常的预警推送;

8)实现了与ERP系统的集成,从销售订单→制令单→生产过程→成品的全生命周期管理,实现了原材料到产成品的追溯。